圧延機のベアリングは、鉄鋼、アルミニウム、金属加工などの業界で使用される圧延機の全体的な性能と効率において重要な役割を果たします。圧延機のベアリングがこれらの側面にどのように貢献するかは次のとおりです。

1.摩擦とエネルギー消費の低減:

圧延機のベアリングは、可動部品間の摩擦を最小限に抑えるために精密に設計されています。これらのベアリングは摩擦を低減することで、圧延機内のエネルギー消費と発熱を低減します。これにより、廃熱として失われるエネルギーが減り、より多くのエネルギーが生産的な作業に利用できるため、効率が向上します。

2.スムーズな操作:

圧延機ベアリングは、ロールやガイドなどの主要コンポーネントのスムーズで一貫した回転を促進します。圧延材の損傷や凹凸の原因となる振動やガタつきを防ぐには、スムーズな操作が不可欠です。振動の欠如は、機械とそのコンポーネントの寿命にもつながります。

3.より高い精度と精度:

精密圧延機ベアリングは、ロールやその他のコンポーネントの正確な位置を維持します。この正確な位置合わせは、一貫した製品寸法、厳しい公差、および望ましい表面仕上げを実現するために非常に重要です。このような精度を維持することで、これらのベアリングは最終製品が品質基準を満たすことを保証します。

4.ダウンタイムの削減:

特定の用途に基づいて選択され、適切にメンテナンスされている信頼性の高い圧延機ベアリングは、ダウンタイムの削減につながります。故障しにくいベアリングにより、予期せぬ停止が最小限に抑えられ、工場が安定して稼働し、生産目標を達成できるようになります。ダウンタイムの短縮は、工場全体の生産性と効率にプラスの影響を与えます。

5.最適化された負荷分散:

圧延機ベアリングは、転動体全体に荷重を半径方向と軸方向の両方に均等に分散するように設計されています。この均等な荷重分散により、ベアリングの早期摩耗や故障につながる可能性のある局所的な応力集中が防止されます。バランスの取れた荷重分散により、ベアリングが長期間にわたって最適に機能し、効率的でトラブルのない工場操業に貢献します。

6.製品品質の向上:

ベアリングが適切に機能することにより、正確で一貫した圧延プロセスが可能となり、より高品質の最終製品が得られます。ロールとコンポーネントを正確に配置することで、製品の寸法、表面仕上げ、機械的特性が望ましい仕様を確実に満たすことができます。この品質の向上は、顧客満足度と市場競争力を維持するために不可欠です。

7.安全性の強化:

圧延機用ベアリングは、機械の突然の故障や故障のリスクを最小限に抑え、より安全な作業環境に貢献します。ベアリングが適切に機能していれば、機器の故障による事故の可能性は低くなります。この要素は、工場のオペレーターと労働者の安全と健康にとって重要です。

8.より高い回転速度:

高度な圧延機ベアリング技術により、安定性を損なうことなく圧延機を高速で動作させることができます。圧延速度の増加は生産性とスループットの向上につながり、工場全体の効率に貢献します。品質と安全基準を維持しながら高速化を達成できることで、工場の競争力が高まります。

9.メンテナンス間隔の延長:

耐久性と寿命を考慮して設計されたベアリングにより、メンテナンス間隔を大幅に延長できます。このメンテナンス頻度の減少により、サービスや修理にかかるダウンタイムが減少します。メンテナンス間隔の延長は、稼働時間を最大化し、工場全体の効率にプラスの影響を与えます。

10.メンテナンスコストの削減:

圧延機軸受を適切に選択し、定期的な監視、潤滑、予防保守を実施することで、全体的な保守コストを削減できます。故障や摩耗が起こりにくいベアリングは、頻繁な交換や修理の必要性を減らし、長期的なコスト削減につながります。

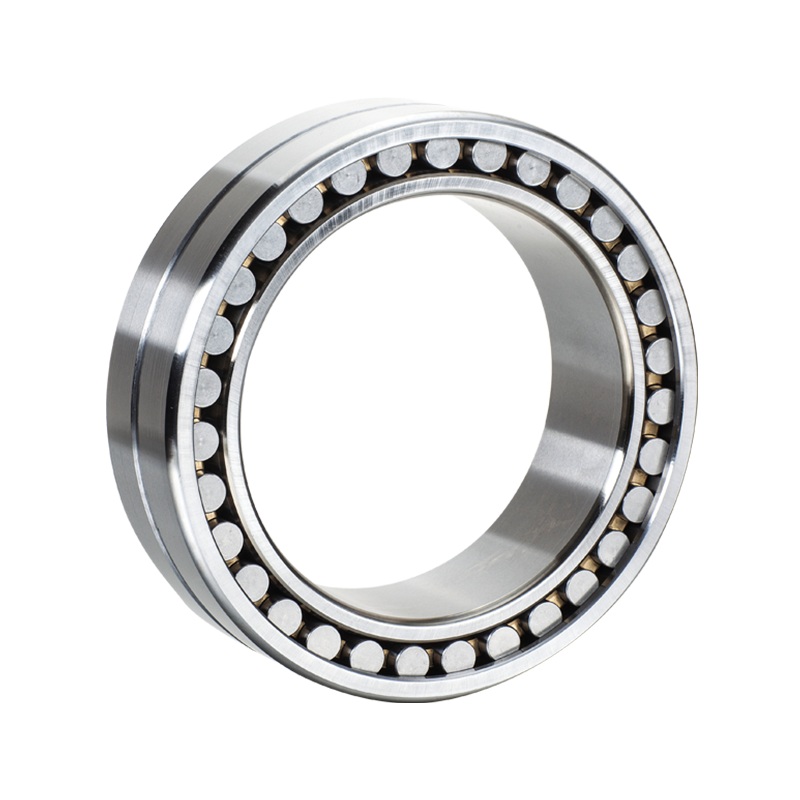

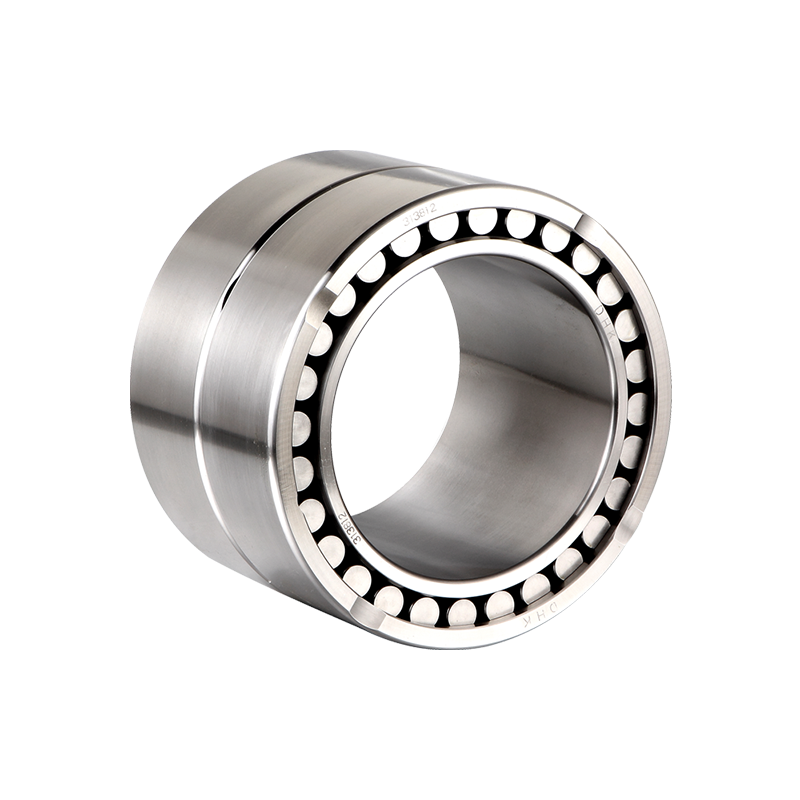

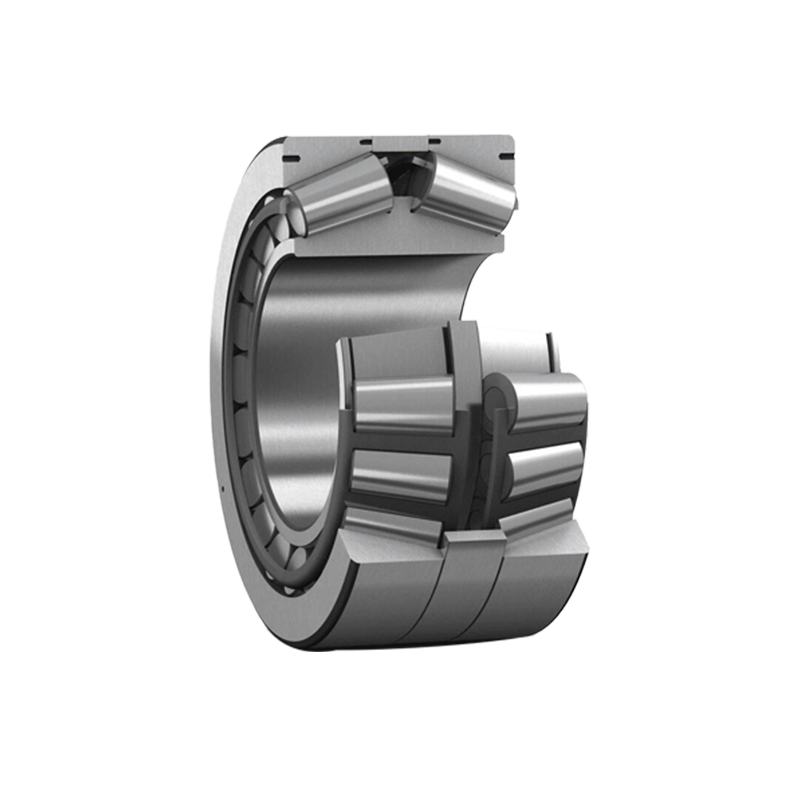

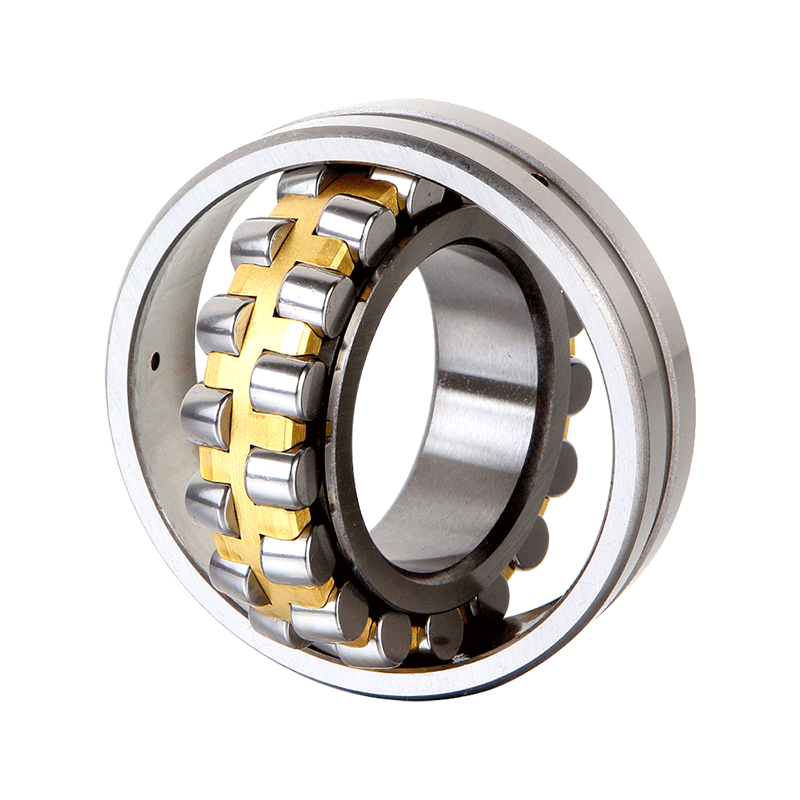

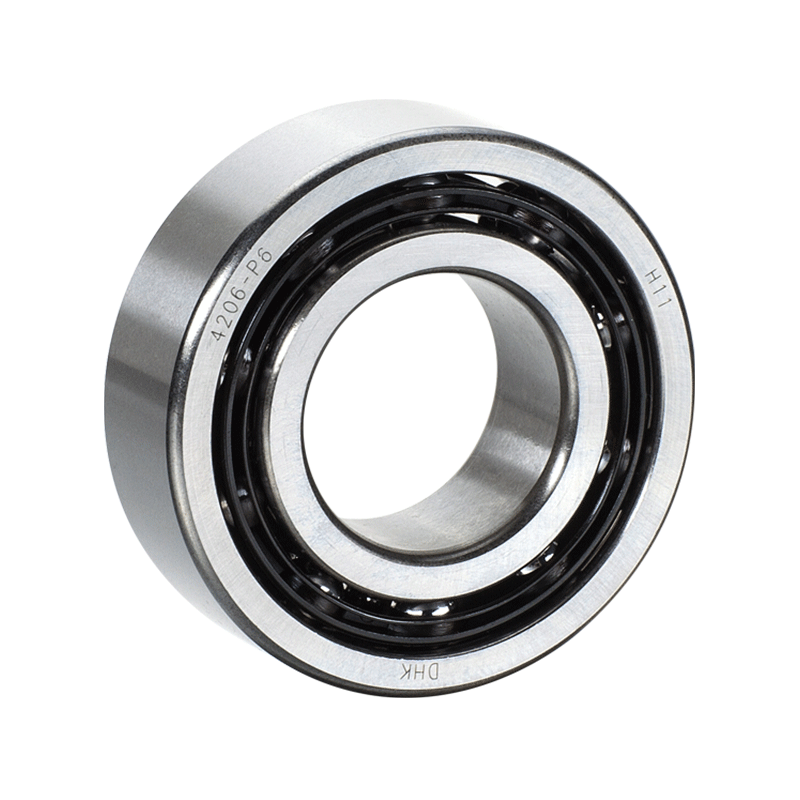

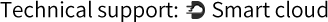

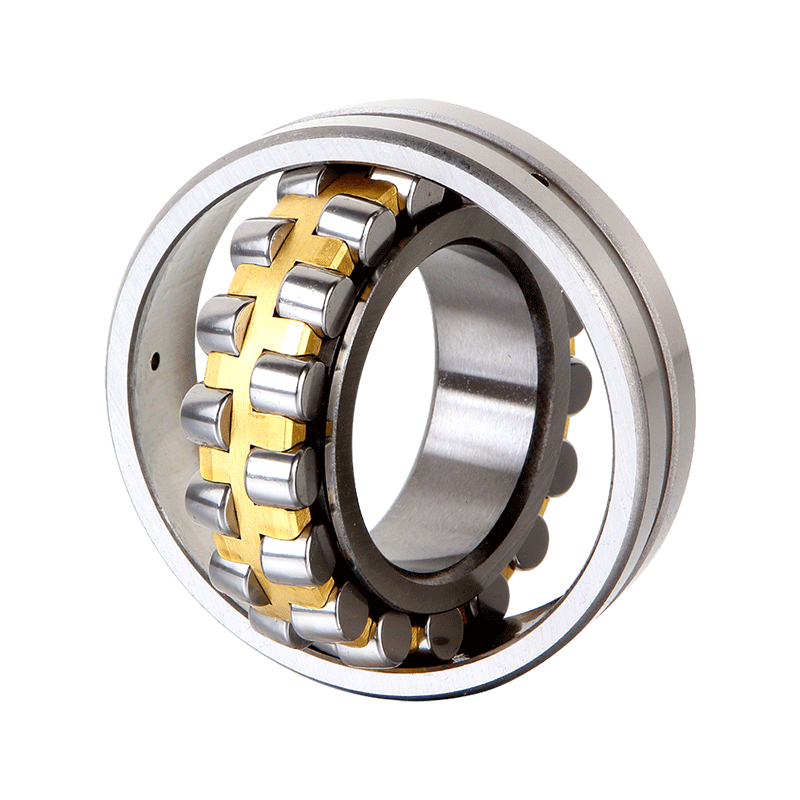

通常、自動調心ころ軸受は非分離型複列ラジアル軸受であり、標準としてオープン設計で製造されます。ご要望に応じて、DHK は単列自動調心ころ軸受や分割外輪自動調心ころ軸受の設計および製造も可能です。