平行位置合わせ: スクリューコンプレッサーのベアリングをサポートするシャフトの正確な平行位置合わせを達成することは、いくつかの理由から最も重要です。シャフトが平行でない場合、ベアリングに不均一な負荷がかかり、局所的な応力集中が発生します。これにより、ベアリング表面の摩耗が促進され、早期故障が発生する可能性があります。アライメントのずれによりシャフトのたわみが生じ、振動や騒音が発生し、摩耗がさらに悪化して作業効率が低下する可能性があります。適切な平行位置合わせは、ダイヤルインジケーターやレーザー位置合わせツールを使用するなど、細心の注意を払った測定および調整手順によって実現されます。設置およびメンテナンスの際、技術者は慎重にシャフトの位置を調整して、ベアリング全体に荷重が均一に分散されるようにする必要があります。これにより、ベアリングの耐用年数が最大限に延長され、ダウンタイムが最小限に抑えられます。

角度の位置合わせ: 角度の位置ずれは、シャフトの軸が完全に位置合わせされているのではなく、ある角度で交差している場合に発生します。この位置ずれにより、ベアリングに半径方向および軸方向の力が加わり、摩擦と応力が増加します。その結果、ベアリングに不均一な負荷がかかり、局所的な過熱や摩耗の加速が発生する可能性があります。角度のずれはシャフトの曲がりを引き起こし、振動や騒音の問題を悪化させる可能性があります。角度のずれに対処するには、ダブルチェック法やリバースインジケータ法などの精密な測定技術を使用して、望ましいアライメントからのずれを検出して修正します。角度調整の適合性を確保することで、技術者はベアリングの摩耗を軽減し、スクリューコンプレッサー全体の信頼性と効率を向上させることができます。

軸方向の調整: スクリューコンプレッサーのベアリングの適切な軸方向の調整は、ベアリングの早期故障につながる可能性のある過剰なスラスト負荷を防ぐために非常に重要です。軸方向のずれは、シャフトが軸に沿って対称に配置されていない場合に発生し、その結果、ベアリングにかかる軸方向の力が不均等に分散されます。これにより、スラストベアリングが過負荷状態になり、疲労や最終的な故障につながる可能性があります。最適な軸方向の位置合わせを実現するために、技術者は隙間ゲージやダイヤル インジケータなどの精密な測定技術を使用して、シャフトの軸に対する対称的な位置を確保します。さらに、位置合わせシムまたはスペーサーを使用して、設置またはメンテナンス中に軸方向の位置合わせを微調整することもできます。適切な軸方向の位置合わせを維持することで、オペレーターはスラストベアリングの故障のリスクを軽減し、スクリューコンプレッサーシステムの長期的な信頼性を確保できます。

アライメントツール: 精密アライメントツールは、スクリューコンプレッサーベアリングの適切なアライメントを達成および維持する上で重要な役割を果たします。これらのツールを使用すると、技術者はシャフトの位置を正確に測定および調整でき、指定された公差内でのアライメントの適合性を確保できます。たとえば、レーザー アライメント システムはレーザー ビームをターゲット表面に投影し、技術者がシャフトの位置をリアルタイムで視覚化して調整できるようにします。同様に、光学式位置合わせツールは、望遠鏡照準器またはデジタル カメラを利用して、シャフトを高精度に位置合わせします。高度なアライメント ソフトウェアはリアルタイムのフィードバックと分析を提供し、技術者が情報に基づいた調整を行って最適なアライメント状態を達成できるようにします。これらの調整ツールを活用することで、オペレーターは調整手順を合理化し、人的エラーを最小限に抑え、スクリューコンプレッサーのベアリングの性能と信頼性を最大化することができます。

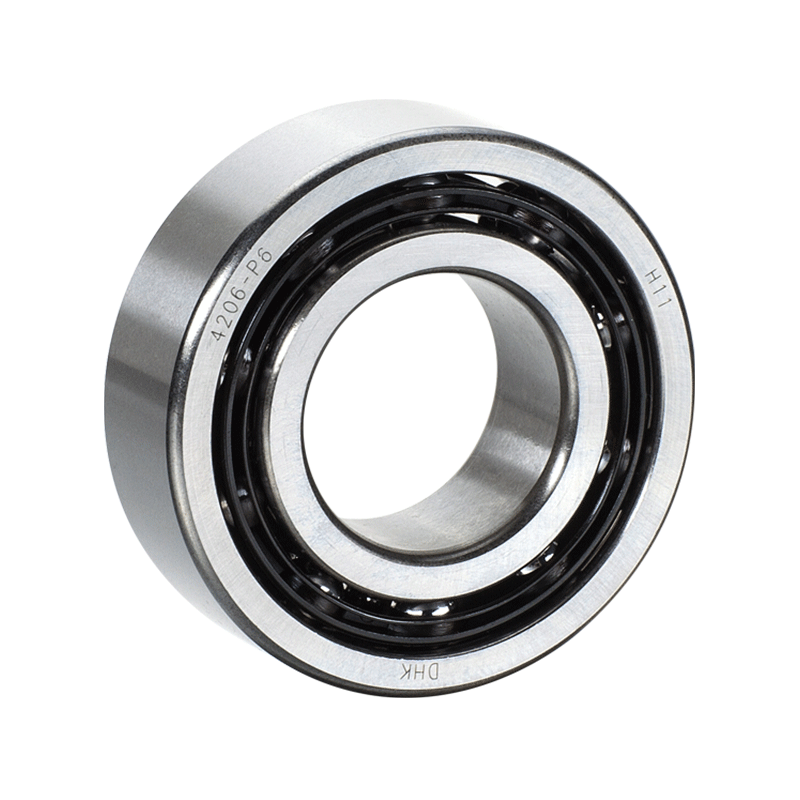

Screw Compressor スラスト自動調心ころ軸受

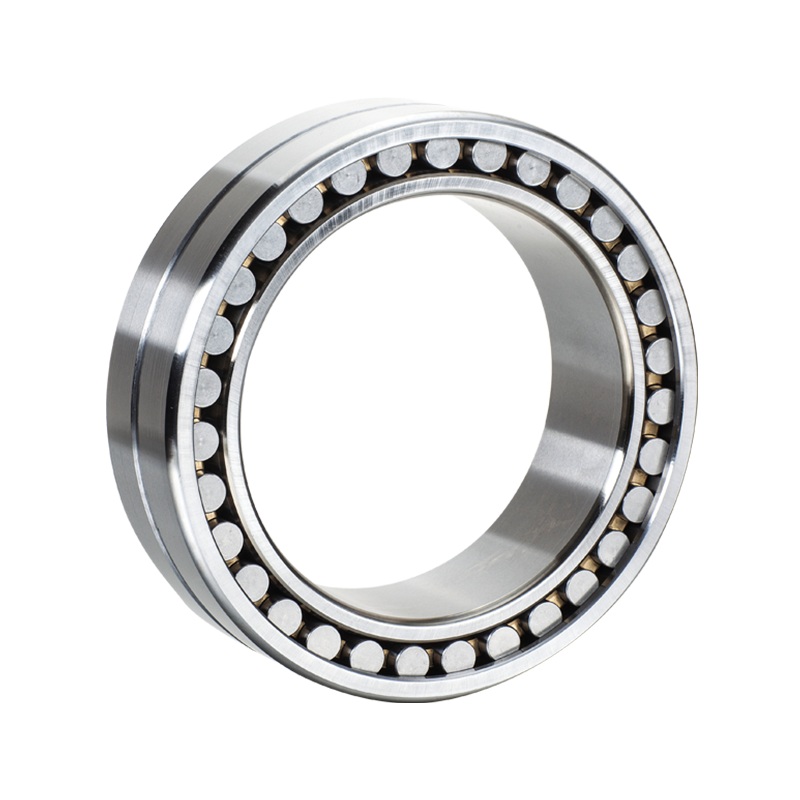

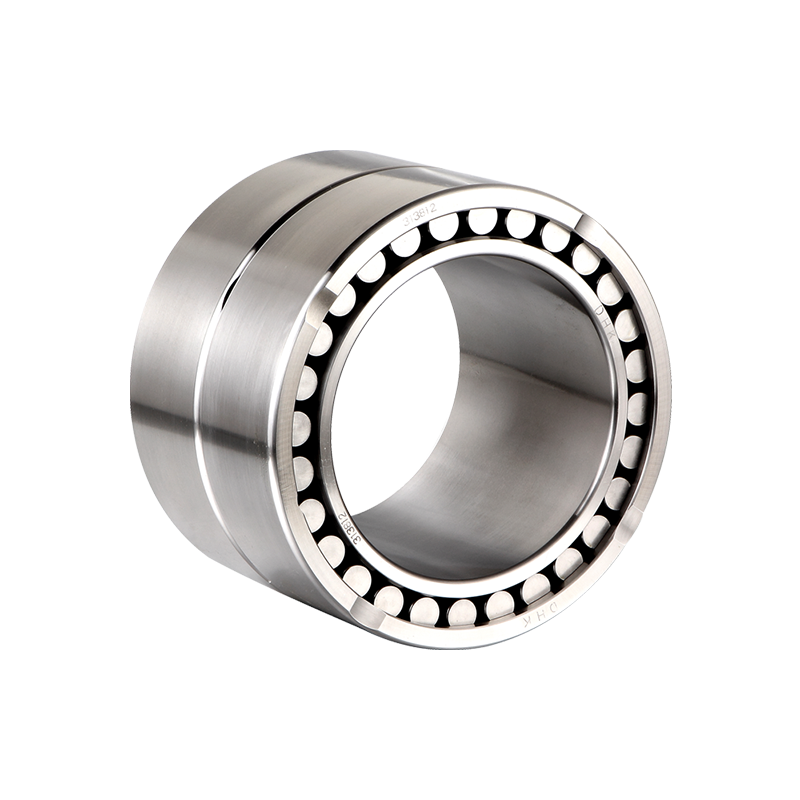

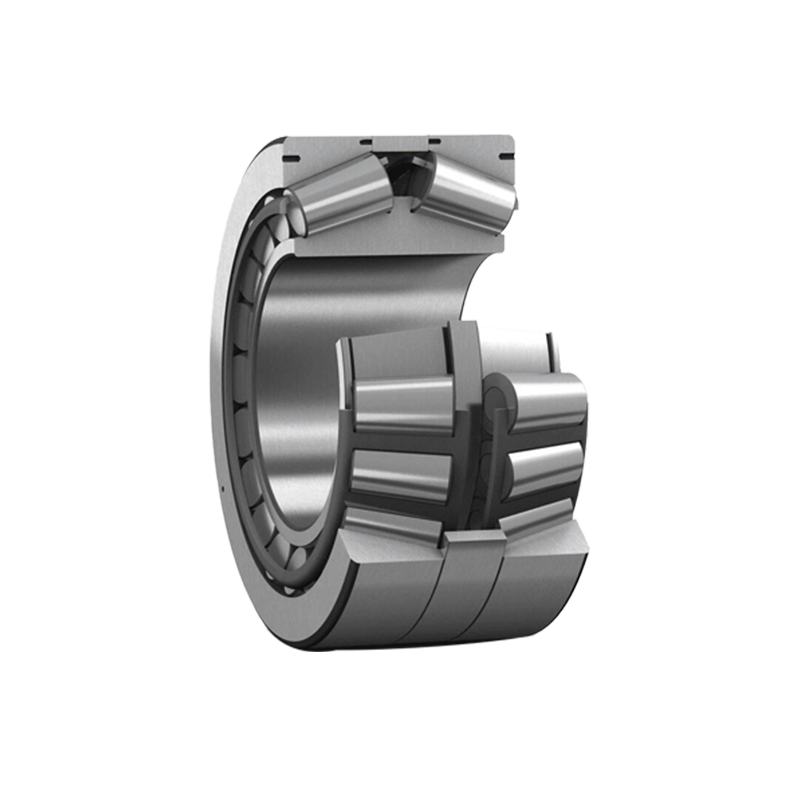

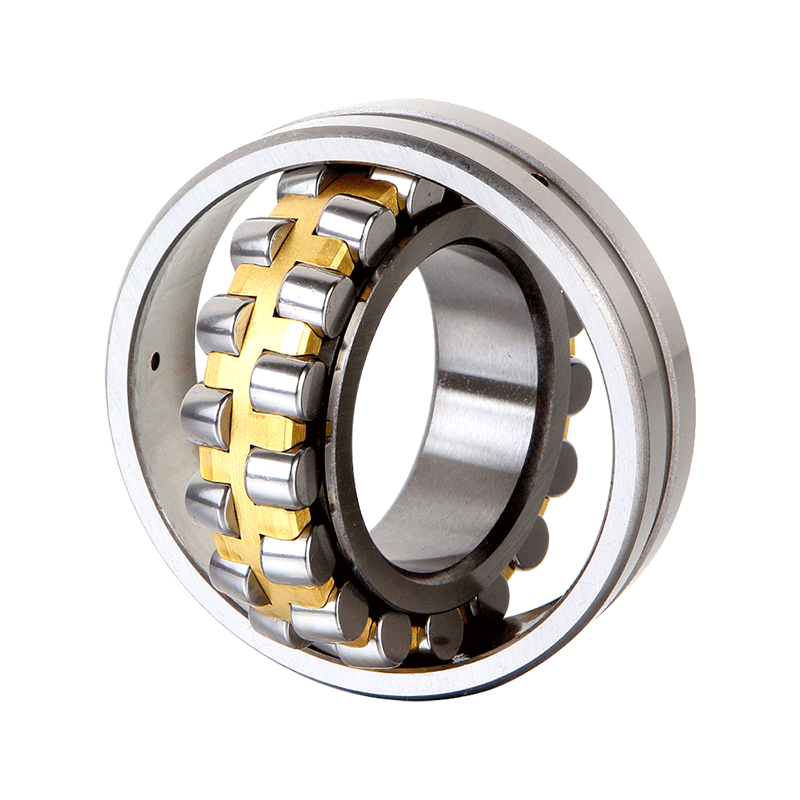

DHK スラスト自動調心ころ軸受は、異なる寸法と保持器設計に基づいた 3 つの異なる構成で利用できます。中小型自動調心ころ軸受には、純銅製保持器 (接尾辞 MB) または打ち抜き鋼製保持器 (接尾辞 J) があります。大型自動調心ころ軸受の標準構造は、固体銅製保持器 (接尾辞 MB) です。