ベアリングの位置ずれはモーターの振動に大きく影響し、ベアリングの性能と寿命の両方に影響を与える可能性があります。ミスアライメントは、回転軸とベアリングの中心線が正しく一致していないときに発生します。ここでは、モーターの振動におけるベアリングのミスアライメントの役割と、ベアリングのパフォーマンスを最適化するためにミスアライメントの問題に対処する方法について説明します。

モーターの振動におけるベアリングのミスアライメントの役割:

1.荷重と応力の増加: アライメントのずれにより、ベアリングのコンポーネントに追加の力と応力が加わり、荷重が不均一になります。これにより、ベアリング要素の摩耗と疲労が増加する可能性があります。

2.振動の発生: ミスアライメントはベアリング内で不規則な動きや力を引き起こし、振動を引き起こす可能性があります。この振動はモーター システム全体に伝播し、全体的なパフォーマンスに影響を与え、コンポーネントのさらなる摩耗を引き起こす可能性があります。

3.温度上昇: ミスアライメントはベアリング内の摩擦と発熱の増加に寄与します。温度が上昇すると、摩耗が促進され、潤滑効果が低下し、振動の問題がさらに悪化する可能性があります。

4.効率の低下: 振動や位置ずれによりモーターの全体的な効率が低下し、エネルギー損失が発生し、接続された機械の性能に影響を与える可能性があります。

軸受のパフォーマンスを最適化するためにミスアライメントの問題に対処:

1.精密な取り付け: マイクロメートルレベルの高精度を活用する最先端のレーザー位置合わせツールを採用しています。これにより、単に位置合わせを行うだけでなく、モーター シャフトとベアリングの正確な外科的位置決めが保証されます。エラーの余地を残さず、細心の注意を払ってインストール プロセスを実行してください。これには、光学式位置合わせ装置などの精密機器を使用し、段階的な設置手順を遵守して、外科手術に近いレベルの精度を達成することが含まれます。

2.定期的なアライメントチェック: アライメントチェックをメンテナンススケジュールの根幹に組み込み、オイル交換と同じくらい日常的なものにします。重要なのは規則性であり、調整が単なるイベントではなく、継続的かつ絶え間なく完璧を追求することを保証します。 3D レーザー アライメントなどの最先端の測定技術を採用し、アライメント チェックを包括的な 3 次元監査に変えます。これにより、完璧からのわずかな逸脱であっても検出を逃れられないことが保証されます。

3. レーザー アライメント ツールの使用: 精度を提供するだけでなく、リアルタイムでアライメント プロセスを動的にライブで視覚化できるレーザー アライメント ツールを採用します。それは単なるツールではありません。それは機械の心臓部への窓です。最新のレーザー アライメント ツールのワイヤレス機能を活用して、アライメント プロセスを精度のシンフォニーに変換します。調整はその場で行われ、ビートを逃すことなく完璧が達成されます。

4.フレキシブルカップリング: 従来の概念を覆すカップリング、位置ずれの問題を無視する材料と設計で設計されたカップリングを選択します。これらは単なるカップリングではありません。彼らは、不整合の力から守る、回復力のある番兵です。単なる受動的コンポーネントではなく、診断機能と監視機能を備えた機械エコシステムのアクティブな参加者であるカップリングを検討してください。彼らはただ曲がるだけではありません。それらは適応して通信し、問題が発生する前に位置ずれを確実に検出します。

5.監視システム: あらゆる隅から隅まで振動を捕捉するために戦略的に配置された加速度計の網である感覚ネットワークに機械を浸漬します。単なる監視ではありません。それはデータの交響曲であり、ずれを防ぐために調和する洞察の合唱です。高度な分析と機械学習アルゴリズムを統合し、監視システムをプロアクティブなオラクルに変換します。単に報告するだけではありません。予測するため、ミスアライメントの問題が業務に支障をきたす前に対処できるようになります。

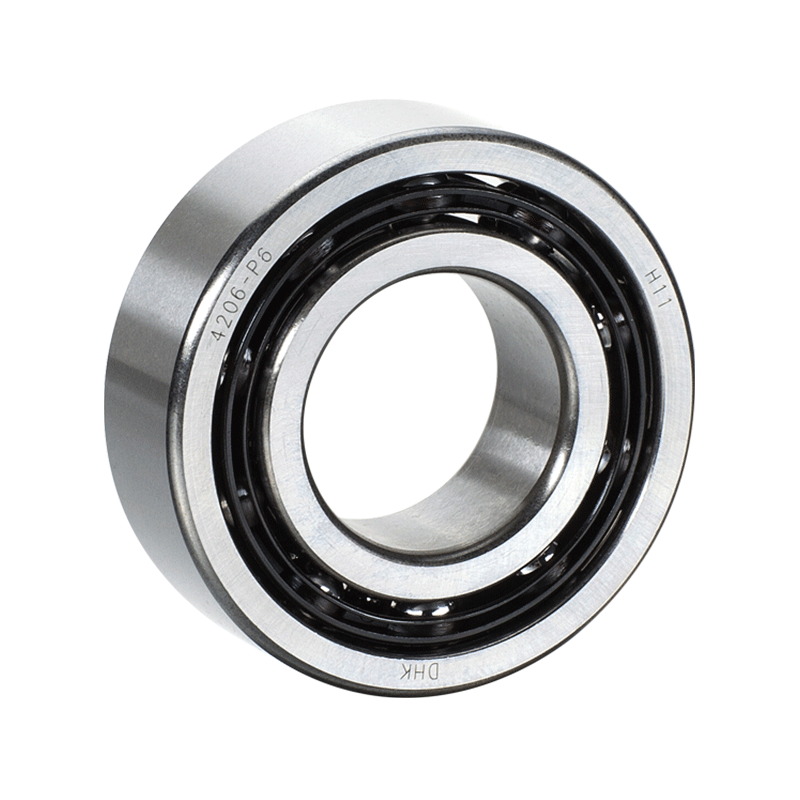

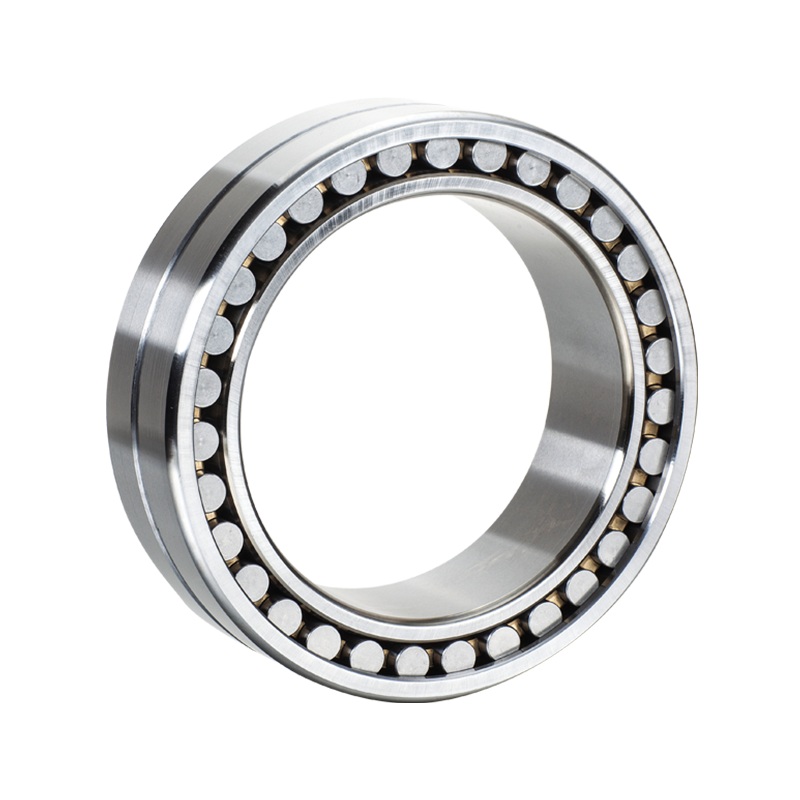

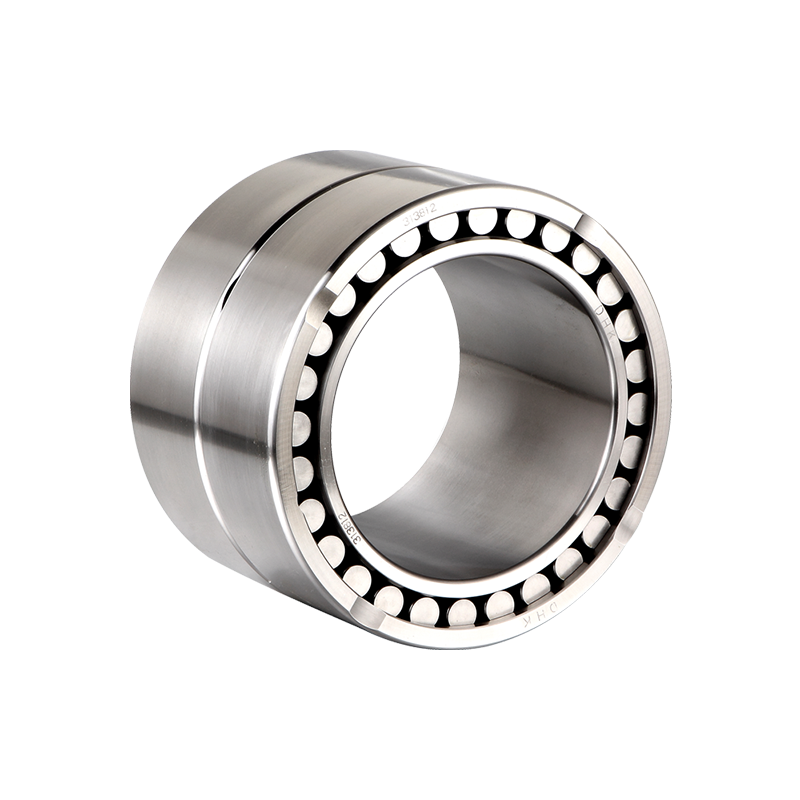

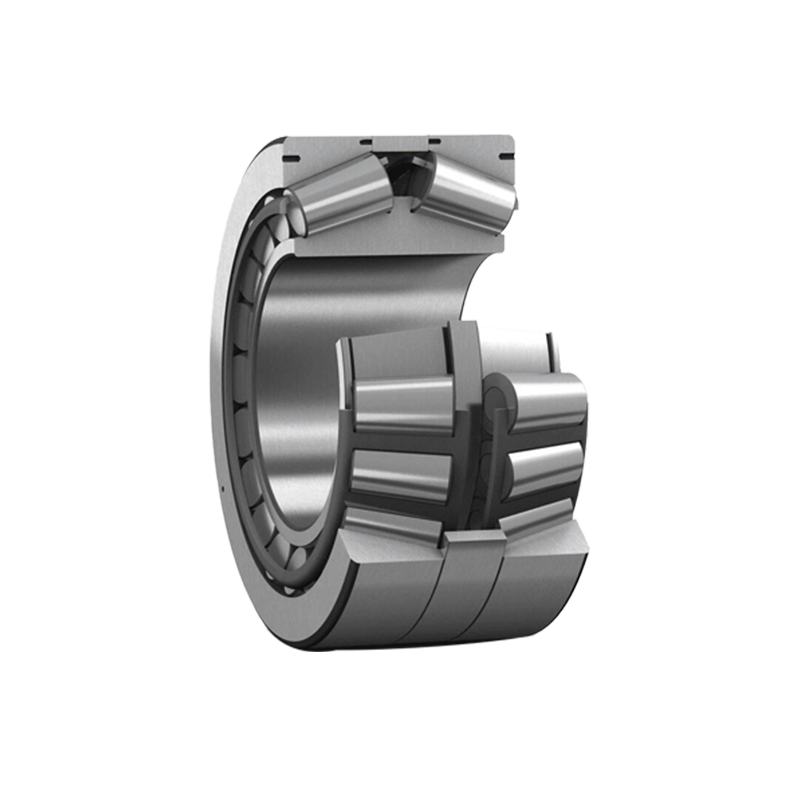

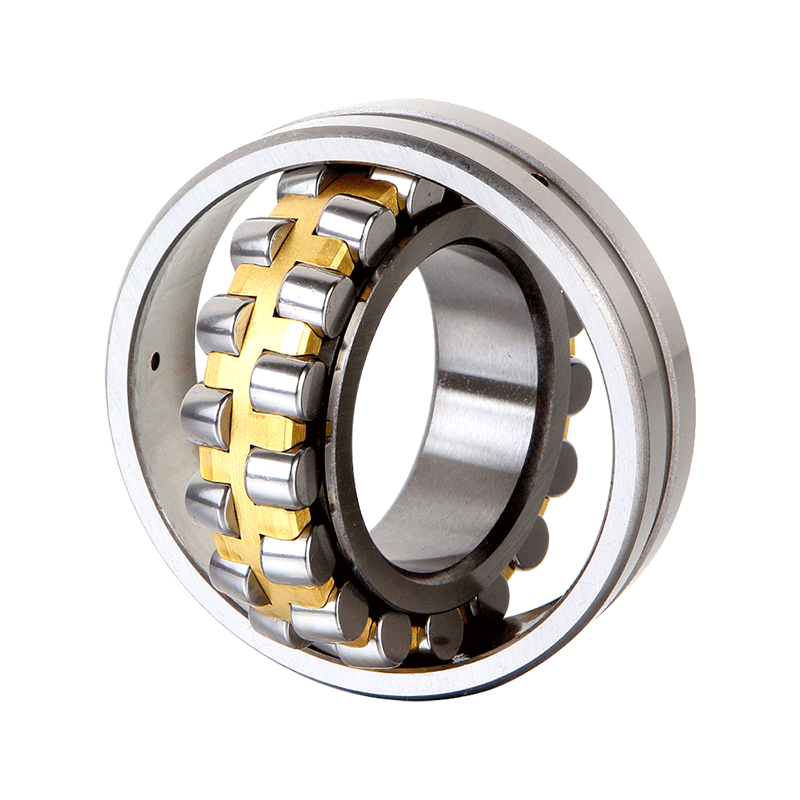

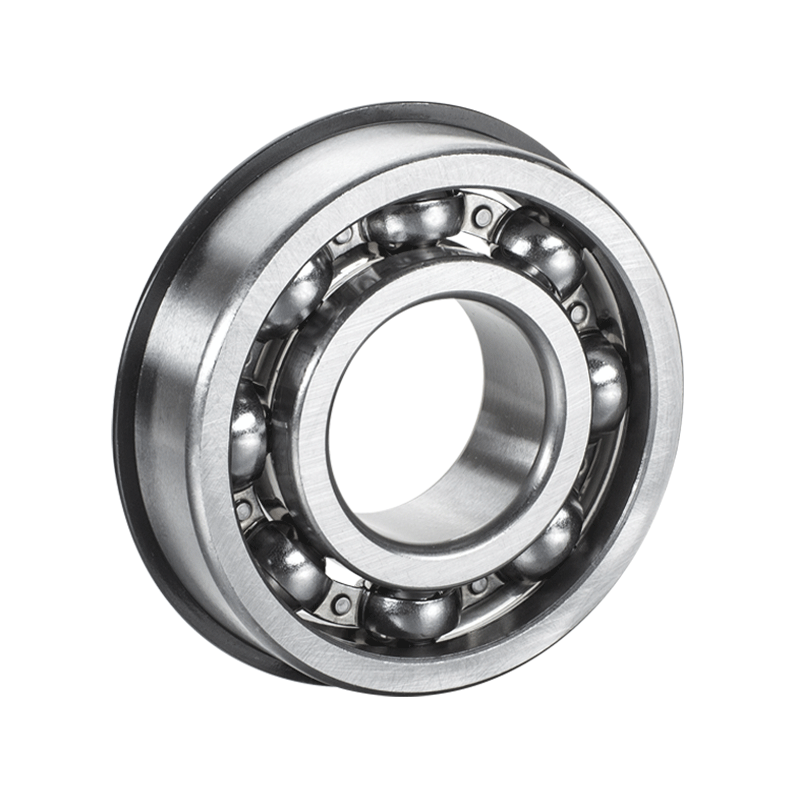

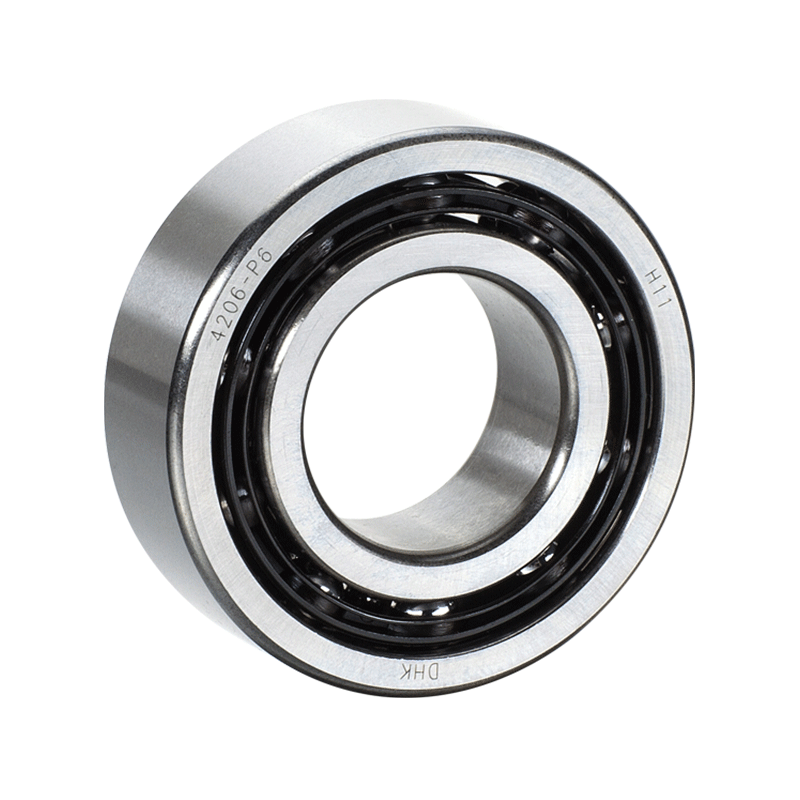

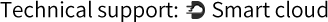

複列深溝玉軸受

複列深溝玉軸受