エンジニアリング機械におけるベアリングの故障の典型的な兆候は、さまざまな形で現れることがあります。ここでは、一般的な指標と、ユーザーがこれらの問題をトラブルシューティングおよび診断する方法についての提案を示します。

異常なノイズ:

故障の兆候: 機械の動作中に発生する、研削音、クリック音、甲高いキーキー音などの独特で破壊的な音。

トラブルシューティング/診断: ノイズ特性を綿密に分析します。専用の音響ツールまたはマイクを使用して、音源を正確に特定します。さまざまな負荷と速度の下で機械を検査し、騒音の変化を観察します。異常音の原因となっている潜在的なミスアライメント、不適切な潤滑、またはベアリングコンポーネントの物理的損傷を調査してください。

振動:

故障の兆候: 機械の動作中に発生する過度の破壊的な振動。多くの場合、触覚または視覚的に観察されます。

トラブルシューティング/診断: 高度な振動解析ツール、加速度計、または 3D 振動センサーを利用して、振動を定量化し、分類します。振動の周波数と振幅を特定し、ベアリング システムの既知の問題と関連付けます。振動を増幅させる可能性のある位置ずれ、荷重の不均衡、共振などの要因を調査します。スペクトル分析を利用して、微妙な振動パターンを明らかにします。

温度の上昇:

故障の兆候: ベアリング ハウジング内の温度が上昇し、熱損傷を引き起こす可能性があります。

トラブルシューティング/診断: 赤外線温度測定ツールを正確に適用して、局所的な熱の蓄積を特定します。さまざまな運用段階で熱画像スキャンを実施します。アライメントのずれ、不十分な潤滑、過度の負荷による摩擦の増加など、潜在的な原因を調査します。冷却機構を検査し、放熱システムの効率を評価します。

潤滑の問題:

故障の兆候: 潤滑が不規則または不十分で、潤滑剤に目に見える汚れがあり、摩耗の加速につながる可能性があります。

トラブルシューティング/診断: 潤滑システムの詳細な検査を実施します。潤滑油の供給に漏れ、詰まり、故障がないかどうかを調べます。オイルまたはグリースの分析技術を利用して汚染物質を検出し、潤滑剤の状態を評価します。潤滑スケジュール、種類、および量を確認して、それらが製造元の推奨事項と一致していることを確認します。正確な制御のために自動潤滑システムの導入を検討してください。

不規則な動き:

故障の兆候: ベアリングに顕著なシャフトの遊び、ぐらつき、または不規則な動きがあり、構造上の欠陥の可能性を示します。

トラブルシューティング/診断: 実地検査を実行して、シャフトの動きに異常がないか確認します。位置ずれ、摩耗による遊び、関連コンポーネントの損傷などの潜在的な原因を調査します。精密測定ツールを利用してクリアランスとフィット感を評価します。シャフトやハウジングの公差など、適切な取り付け方法を確認してください。

目に見えるダメージ:

故障の兆候: ベアリング表面の亀裂、孔食、剥離などの明らかな物理的損傷。

トラブルシューティング/診断: ベアリングコンポーネントの入念な目視検査を実行します。拡大ツールを使用して、微細な損傷を特定します。表面劣化の原因となる可能性のある研磨粒子や汚染物質がないか周囲の環境を調べます。損傷したベアリングは速やかに交換し、フォレンジック分析を実施して根本原因を特定し、予防措置を講じます。

異常な摩耗パターン:

故障の兆候: ベアリング表面の不均一な摩耗、剥離、またはブリネリングは、持続的な応力または潤滑不良を示します。

トラブルシューティング/診断: 顕微鏡やプロフィロメトリーなどの高度な表面分析技術を採用して、摩耗パターンを精査します。位置ずれ、過負荷、不十分な潤滑などの潜在的な根本原因を調査します。振動分析や油の破片分析などの状態監視テクノロジーを導入して、摩耗の兆候を早期に検出し、積極的に介入します。

よくある失敗:

故障の兆候: ベアリングに異常に高い頻度で早期故障が発生し、システム上の問題を示唆しています。

トラブルシューティング/診断: 障害の包括的な履歴を編集し、傾向と共通点を分析します。潤滑スケジュールや設置手順などのメンテナンス方法を精査します。環境要因、動作条件、負荷変動を調査します。根本的な問題を特定して修正するために、潜在的にフィッシュボーン図や故障モード影響分析 (FMEA) などの根本原因分析ツールを含む系統的なレビューに取り組みます。

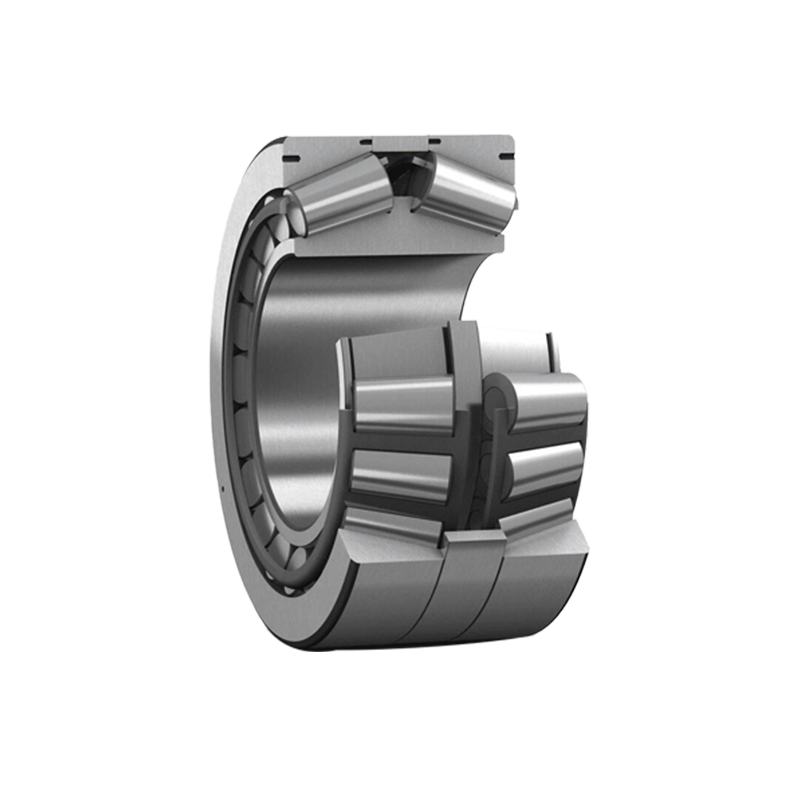

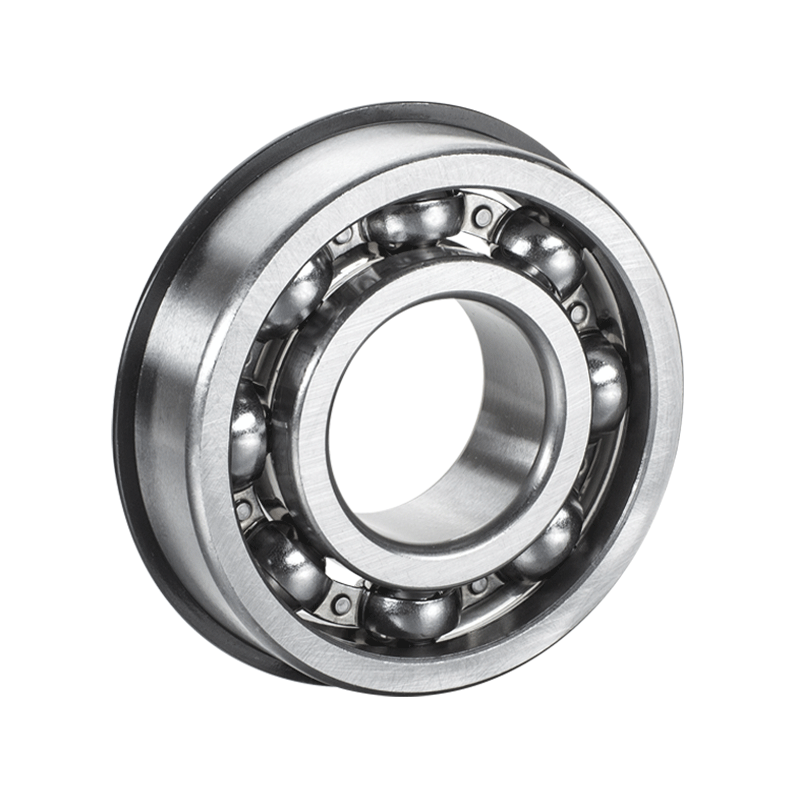

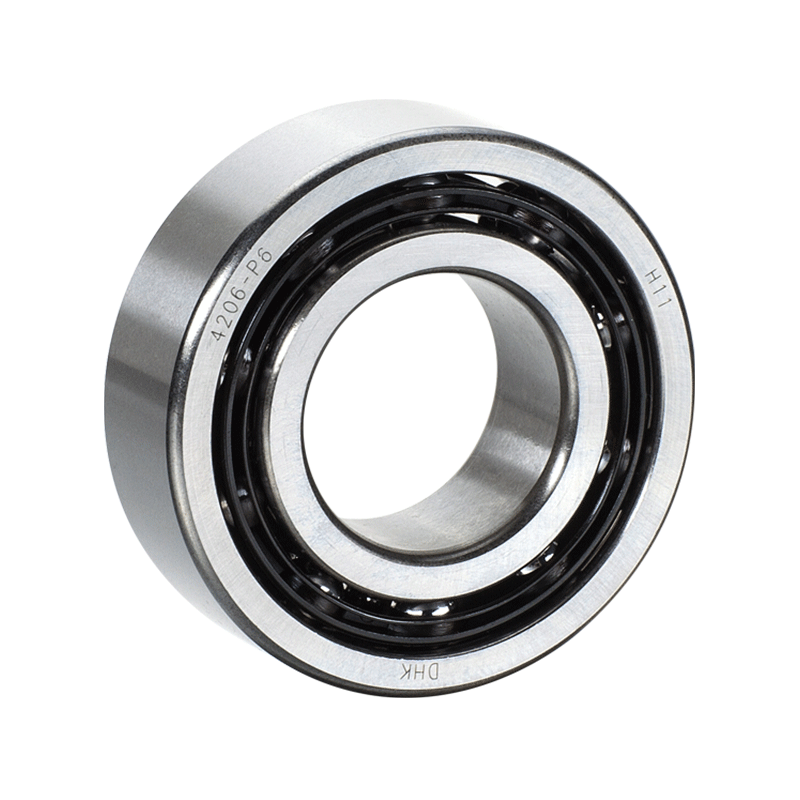

単列円すいころ軸受

単列円すいころ軸受