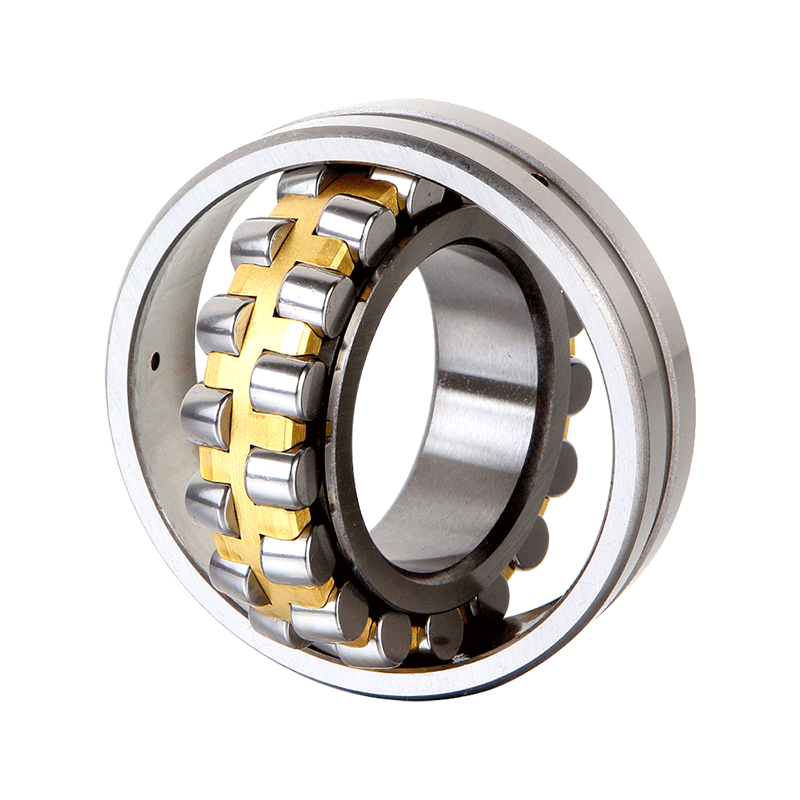

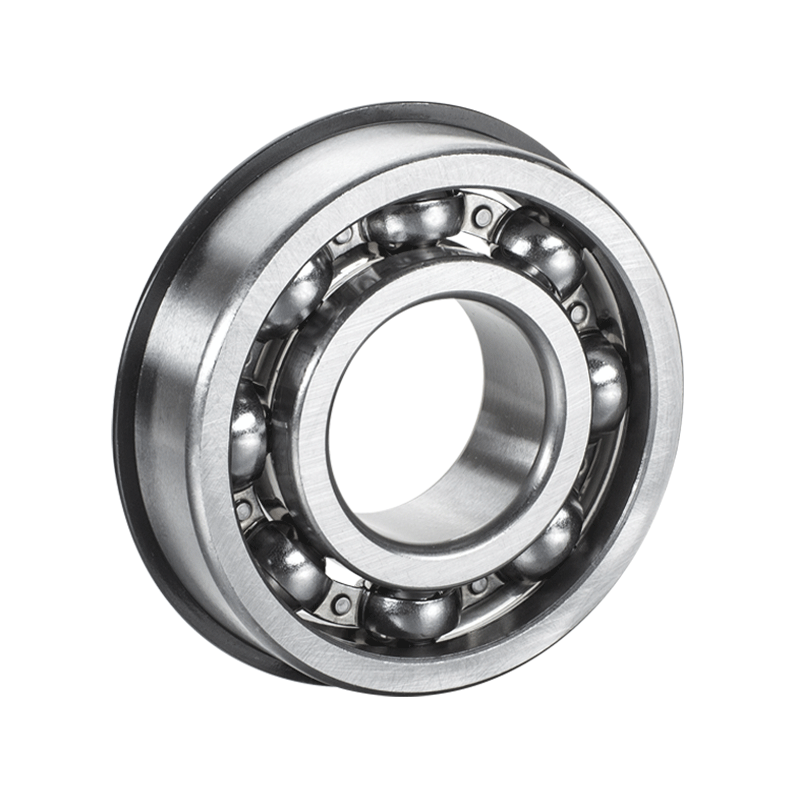

自動調心ころ軸受の発熱は、自動調心ころ軸受の動作効率と全体的な性能に重大な影響を与える可能性があります。過度の熱は摩擦の増加、摩耗の加速、そして最終的にはベアリングの早期故障につながる可能性があります。発熱が業務効率に与える影響と、それを軽減するためのいくつかの対策は次のとおりです。

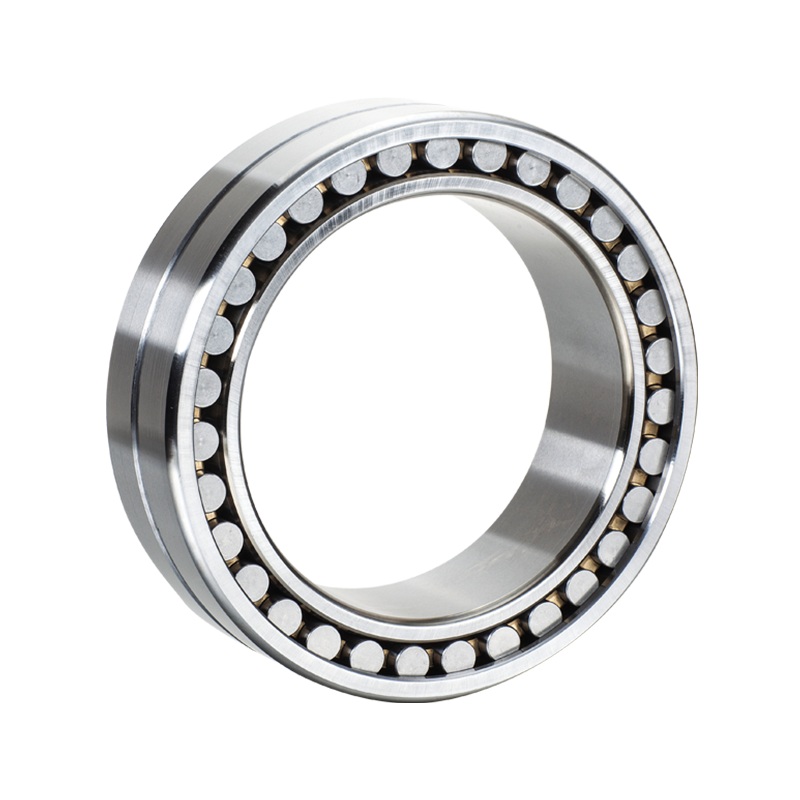

1.摩擦と摩耗: ベアリング内の摩擦の副産物として熱が発生することがよくあります。摩擦が増加すると温度が上昇し、転動体や軌道の摩耗が加速します。これにより、ベアリングの寿命が短くなり、メンテナンスの必要性が増加する可能性があります。

2.材料特性: 高温は、ローラーや軌道に使用される鋼などのベアリングコンポーネントの材料特性に影響を与える可能性があります。温度が上昇すると、硬度と全体的な強度が低下し、ベアリングの荷重処理能力がさらに損なわれる可能性があります。

3.潤滑の破壊:過度の熱により潤滑剤が分解または蒸発し、潤滑が不十分になる可能性があります。潤滑が不十分な場合、摩擦や摩耗が増加し、金属同士が接触する可能性が生じ、これらすべてが作業効率の低下につながります。

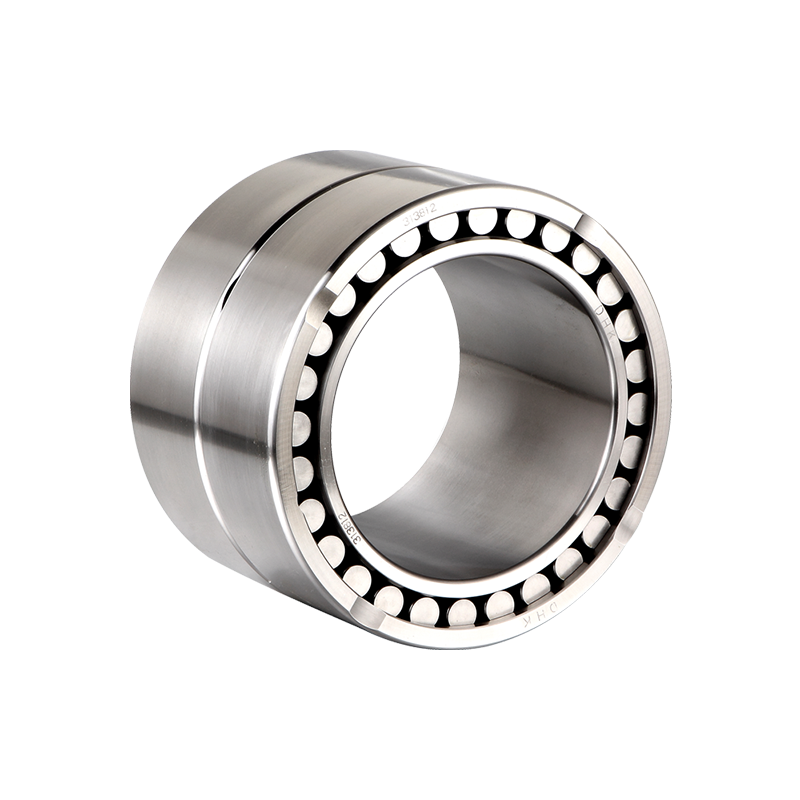

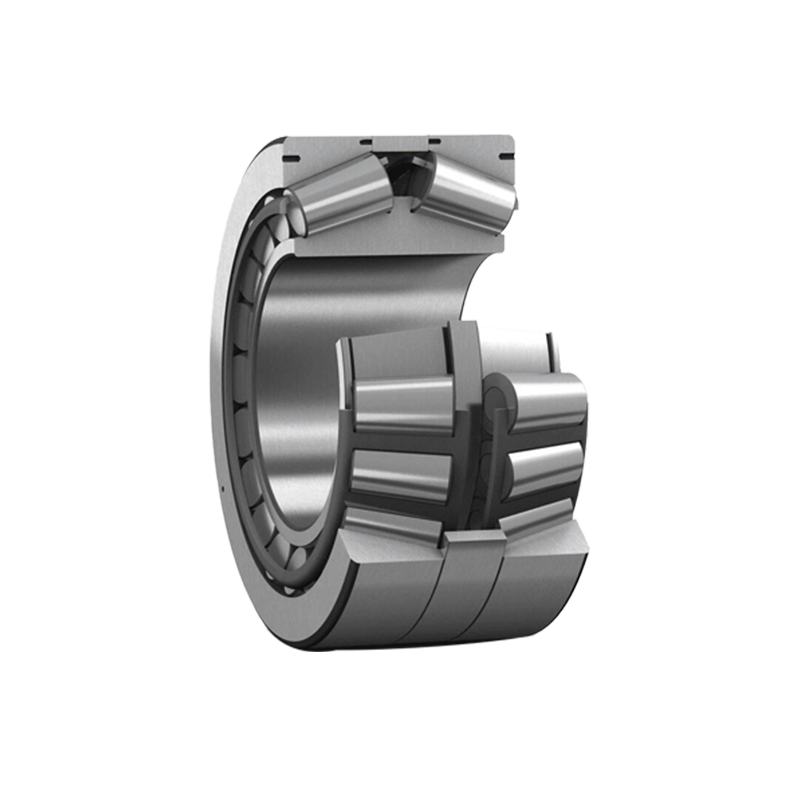

4.クリアランスの変化: 温度が上昇すると、ベアリングの内部クリアランスが変化する可能性があります。これは荷重の分布に影響を与え、位置ずれを引き起こし、ラジアル荷重とアキシアル荷重を処理するベアリングの能力に影響を与える可能性があります。

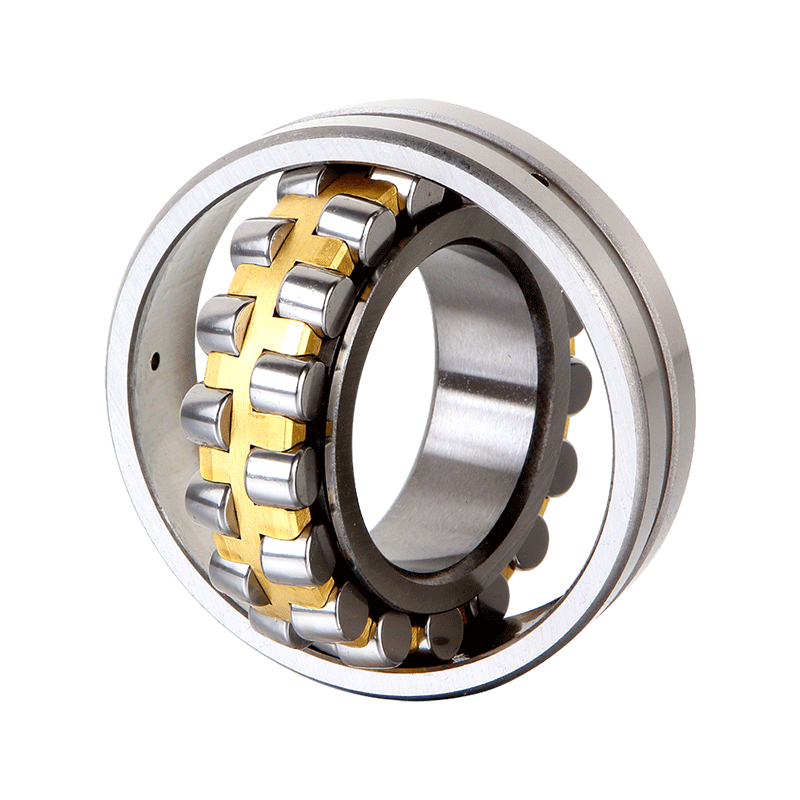

5.シールと保持器の性能: 高温は自動調心ころ軸受のシールと保持器の性能に影響を与える可能性があります。シールの有効性が失われ、汚染物質がベアリングに侵入する可能性があり、また保持器が熱変形を起こして転動体を保持および案内する能力に影響を与える可能性があります。

緩和策:

1.適切な潤滑:軸受の使用条件に合わせた粘度、基油の種類、添加剤などの要素を考慮して、徹底的な潤滑解析を実施します。

プログラマブル コントローラーを備えた集中潤滑システムを実装して、正確かつタイムリーな潤滑剤の供給を保証します。

最適な潤滑油の品質を維持するための、計画的なオイル交換や濾過システムなど、積極的な潤滑油管理プログラムを確立します。

2.冷却システム: エアオイル冷却システムや水オイル冷却システムなどの高度な冷却技術を採用し、重要なベアリングコンポーネントからの熱を効率的に放散します。

温度センサーと熱画像技術を統合して、リアルタイムの熱分布を監視し、潜在的なホットスポットを特定します。

数値流体力学 (CFD) シミュレーションを実行して、熱放散を最大化する冷却システムを設計および最適化します。

3.最適なクリアランス: 有限要素解析 (FEA) を使用して詳細な熱解析を実施し、ベアリングの熱膨張特性を正確に決定します。

自動調整クリアランス機構などの高度なベアリング設計を検討して、温度変動に動的に適応し、最適なクリアランスを維持します。

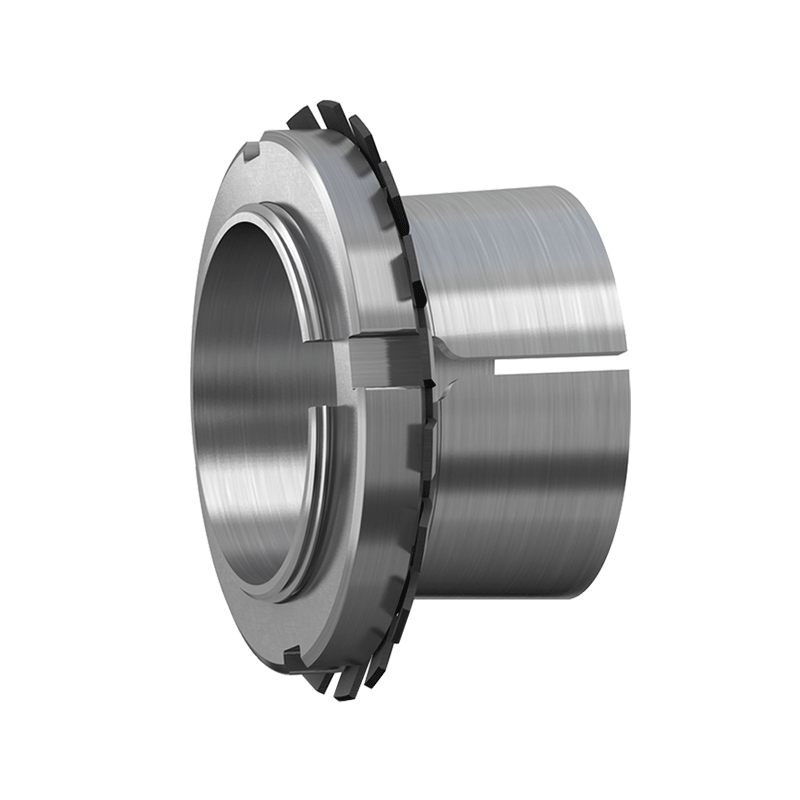

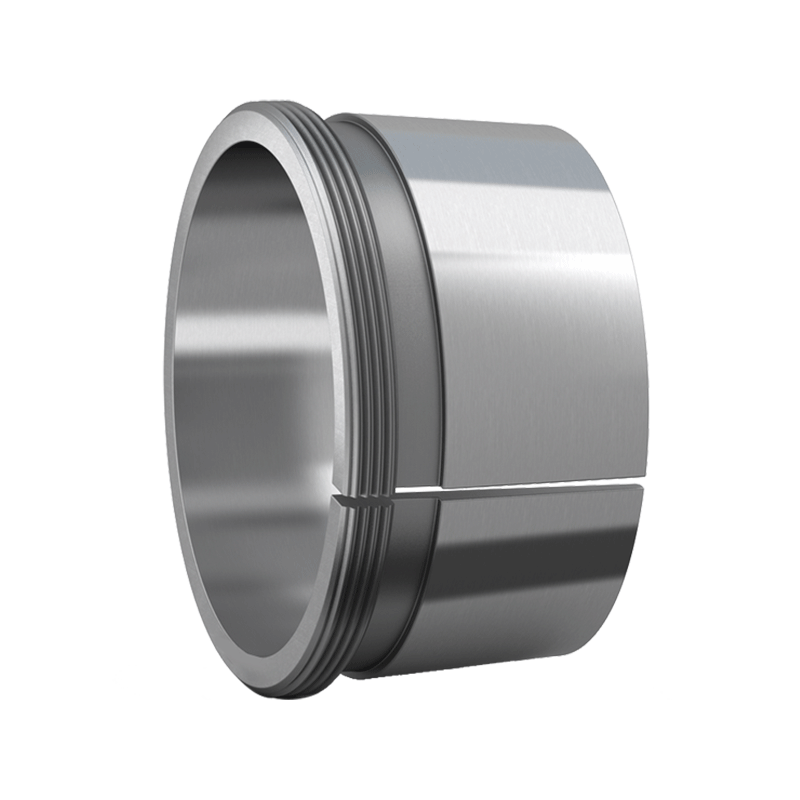

レーザー位置合わせツールと 3D 計測を利用して高精度に取り付け、取り付け時に一貫したクリアランスを確保します。

4.材料の選択: 材料科学者と協力して、合金組成、熱処理プロセス、表面コーティングなどの要素を考慮して軸受材料をカスタマイズします。

窒化処理やセラミックコーティングなどの高度な表面工学技術を導入して、ベアリングの耐摩耗性と熱安定性を強化します。

硬度や疲労試験などの詳細な材料試験を実行して、選択した材料の高温用途への適合性を検証します。

5.過負荷の回避: 高度なシミュレーション ソフトウェアを使用して、動的な力、振動、衝撃荷重を考慮して、複雑な負荷シナリオをモデル化および分析します。

複数のベアリングを使用して負荷分散戦略を導入し、負荷を均等に分散し、局所的な過負荷を防ぎます。

ひずみゲージとロードセルを利用して加えられた荷重をリアルタイムに監視し、過負荷を防ぐための事前の調整を可能にします。

6.適切な取り付けと位置合わせ: レーザー干渉計を利用して超精密な位置合わせを行い、取り付けによる応力を最小限に抑え、最適な負荷分散を確保します。

設置中に振動解析ツールを導入して、発熱の原因となる可能性のある初期の位置ずれを検出します。